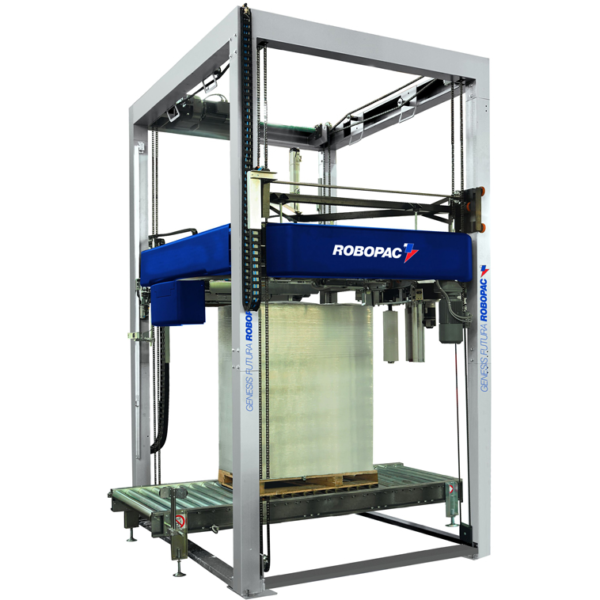

Envolvedora automática que permite bajos costos de inversión y, en consecuencia, altos niveles de competitividad garantizando bajo consumo de energía eléctrica, bajo mantenimiento, alta confiabilidad y larga vida útil.

Neckdown más bajo, máximo ahorro

Costos operativos totales reducidos

La mejor solución de su clase para el bloqueo de la posición del anillo, componente estándar para la máxima seguridad del operario

Preparada para la configuración rápida de actualizaciones

Reemplazo rápido y fácil de la mayoría de los componentes

Posibilidad de iniciar y finalizar el ciclo de envoltura en cualquier posición de la carga

Má>

Máquina | FUTURA 40 | FUTURA 40 T.I. | FUTURA L | FUTURA L T.I. | FUTURA XL | FUTURA XL T.I. |

Dimensiones (min) y (max) del pallet (mm) | 500x600mm (min) 1100×1300 (max) | 500x600mm (min) 1100×1300 (max) | 600x600mm (min) 1450×1450 (max) | 600x600mm (min) 1450×1450 (max) | 600x600mm (min) 1900×1900 (max) | 600x600mm (min) 1900×1900 (max) |

Altura mínima y máxima del pallet (mm) | 500 -2000mm | 1000 á -2000mm | 500 -2000mm | 1000 – 2000mm | 500 -2000mm | 1000 -2000mm |

Capacidad productiva (Pallets x hora) | 80 | 70 | 65 | 55 | 60 | 50 |

Carro de pre-estiraje | Fijo estándar Cube Nivel 1 y Cube Nivel 2 (Opcional) á | Fijo estándar Cube Nivel 1 y Cube Nivel 2 (Opcional) á | Fijo estándar Cube Nivel 1 y Cube Nivel 2 (Opcional) á | Fijo estándar Cube Nivel 1 y Cube Nivel 2 (Opcional) á | Fijo estándar Cube Nivel 1 y Cube Nivel 2 (Opcional) á | Fijo estándar Cube Nivel 1 y Cube Nivel 2 (Opcional) á |

Tipos de carro de pre-estiraje | BSCSP Estándar y Opcional USCSP/2 | BSCSP Estándar y Opcional USCSP/2 | BSCSP Estándar y Opcional USCSP/2 | BSCSP Estándar y Opcional USCSP/2 | BSCSP Estándar y Opcional USCSP/2 | BSCSP Estándar y Opcional USCSP/2 |

Tensión de alimentación | 400V-415 +-5% | 400V-415 +-5% | 400V-415 +-5% | 400V-415 +-5% | 400V-415 +-5% | 400V-415 +-5% |

Frecuencia Suministrada Hz | 50 Hz | 50 Hz | 50 Hz | 50 Hz | 50 Hz | 50 Hz |

Presión de trabajo (bares) | 6 bares | 6 bares | 6 bares | 6 bares | 6 bares | 6 bares |

Consumo de aire | 250 | 350 | 250 | 350 | 250 | 350 |

© 2022 Aetnagroup Spa

Robopac es representado en México por Eurotecsa.

Eurotecsa es una marca registrada por Grupo Crest S.A. de C.V.

Montes Urales 635 piso 2, Delegación Miguel Hidalgo, Lomas de Chapultepec, Ciudad de México, México.

Sitio y posicionamiento por Eurofilmati Studios